三大工控系统PLC、DCS、FCS的特点及区别

随着工业技术的快速发展,相继出现了集散控制系统和现场控制系统。在工业过程控制中的三大控制系统,分别是PLC、DCS、FCS。一些人认为FCS是由PLC发展而来的,另外一些人则认为FCS是由DCS发展而来。FCS与PLC及DCS之间既有密不可分的关联,又存在着一些差别。

PLC控制器是一种数字运算操作的电子系统,专为工业环境下的应用而设计。它采用一类可编程的存储器,用于其内部存储程序、执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字式或模拟式输入或输出,控制各种类型的机械或生产过程。

DCS集散控制系统,又叫计算机分布式控制系统。它是20世纪70年代中期迅速发展起来的,它把控制技术、计算机技术、图像显示技术以及通信技术结合起来,也称作4C技术,实现了对生产过程的监视、控制和管理。它既打破了常规控制仪表功能的局限性,又较好地解决了早期计算机系统对于信息、管理和控制作用过于集中带来的危险性。

FCS 现场总线控制系统的核心是总线协议,基础是数字智能现场设备,本质是信息处理现场化。

大型PLC构成的过程控制系统基本特点

1、 从上到下的结构,PLC 既可以作为独立的 DCS,也可以作为DCS的子系统。

2、PID 放在控制站中,可实现连续PID控制等各种功能。

3、可用一台PC为主站,多台同类型 PLC为从站;也可用一台PLC 为主站,多台同类型 PLC为从站,构成PLC网络。

4、主要用于工控中的顺序控制,新型PLC也兼有闭环控制功能。

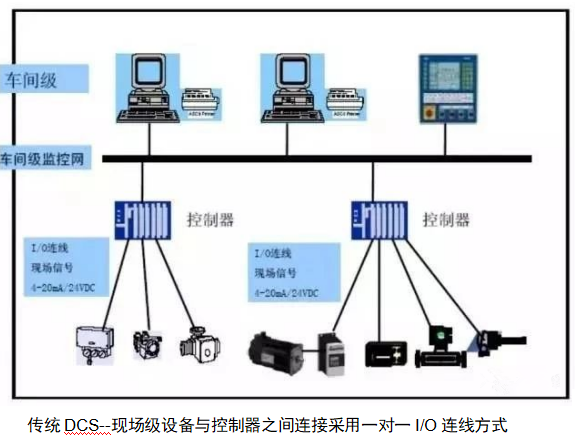

DCS控制系统的基本特点

1、 从上到下的树状系统,其中通信是关键。

2、PID在控制器中,连接计算机与现场仪器仪表。

3、树状拓扑和并行连续的链路结构,有大量电缆从中继站并行到现场仪器仪表。

4、信号系统包括开关量信号和模拟信号。

5、DCS一般是由现场仪表层、控制装置单元层、工厂(车间)层、和企业管理层构成。

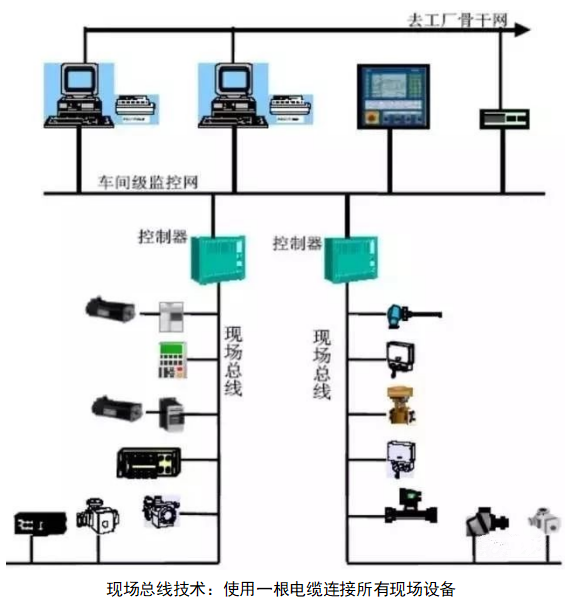

FCS控制系统的基本特点

1、FCS是3C技术的融合。 它适用于本质安全、危险区域、易变过程、难于对付的非常环境。

2、现场设备高度智能化,提供全数字信号;一条总线连接所有的设备。

3、从控制室到现场设备的双向数字通信总线,是互联的、双向的、串行多节点、开放的数字通信系统取代单向的、单点、并行、封闭的模拟系统。

4、控制功能彻底分散。

DCS控制系统与PLC系统的比较

DCS是一种“分散式控制系统”,而 PLC 只是一种控制“装置”,两者是“系统”与“装置”的区别。系统可以实现任何装置的功能与协调,PLC 装置只实现本单元所具备的功能。网络方面, 网络是控制系统的中枢神经。

DCS系统如HOLLiAS MACS系统的网络,由上至下分为系统网络和控制网络两个层次,系统网络实现现场控制站与系统操作员站的互连,控制网络实现现场控制站与智能I/O单元的通讯,信息传输实时可靠。

而PLC因为基本上都为个体工作,其在与别的PLC或上位机进行通讯时,所采用的网络形式基本都是单网结构。在网络安全上,PLC没有很好的保护措施。

DCS在整个设计上留有大量的可扩展性接口,外接系统或扩展系统都十分方便,PLC所搭接的整个系统完成后,想随意地增加或减少操作员站都是很难实现的。DCS安全性为保证DCS控制设备的安全可靠,DCS采用了双冗余的控制单元,当重要控制单元出现故障时,都会有相关的冗余单元实时无扰的切换为工作单元,保证整个系统的安全可靠。

PLC所搭接的系统基本没有冗余的概念,就更谈不上冗余控制策略。特别是当其某个PLC单元发生故障时,不得不将整个系统停下来,才能进行更换维护并需重新编程。所以DCS系统要比PLC在安全可靠性上高一个等级。DCS与PLC硬件可靠性差不多。PLC的优势在于软件方面,PLC采用的是顺序扫描机制,PLC在高速的顺序控制中占主导地位。PLC的循环周期在10ms 秒左右,而DCS控制站在500ms左右。

DCS实现顺序联锁功能相对于PLC来讲是弱势,且逻辑执行速度不如PLC。相对而言,PLC构成的系统成本更低。DCS的现场控制站层通常采用集中式控制,尽管支持远程分布式 I/O,但由于成本原因很少采用。而PLC基于现场总线的远程分布式 I/O体积小更灵活易用,能有效地节省接线成本。

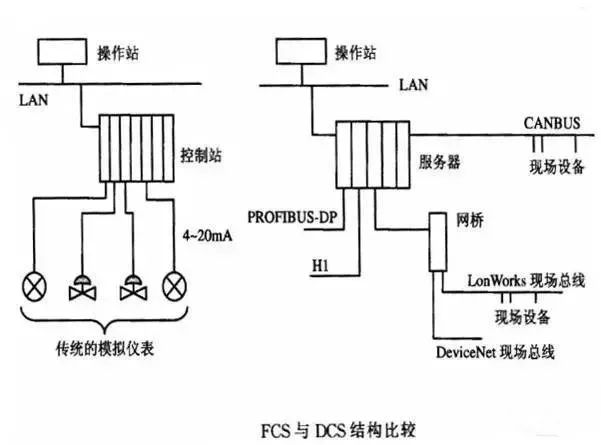

FCS控制系统与DCS控制系统的比较

可以说FCS 兼备了DCS与PLC的特点,而且跨出了革命性的一步。

1、FCS是全开放的系统,其技术标准也是全开放的,FCS的现场设备具有互操作性,装置互相兼容,因此用户可以选择不同厂商、不同品牌的产品,达到最佳的系统集成;DCS系统是封闭的,各厂家的产品互不兼容。

2、FCS的信号传输实现了全数字化,其通信可以从最底层的传感器和执行器直到最高层,为企业的MES和ERP提供强有力的支持,更重要的是它还可以对现场装置进行远程诊断、维护和组态;DCS的通信功能受到很大限制,虽然它也可以连接到Internet,但它连不到底层,它提供的信息量也是有限的,它不能对现场设备进行远程操作。

3、FCS的结构为全分散式,它废弃了DCS中的I /O单元和控制站,把控制功能下放到现场设备,实现了彻底的分散,系统扩展也变得十分容易;DCS的分散只是到控制器一级,它强调控制器的功能,数据公路更是其关键。

4、FCS的全数字化,控制系统精度高,可以达到土0.1%;而DCS的信号系统是二进制或模拟式的,必须有A/D 、D/A环节, 所以其控制精度为土0.5%。

5、FCS可以将PID闭环功能放到现场的变送器或执行器中,加上数字通信,所以缩短了采样和控制周期,目前可以从 DCS 的每秒2-5次,提高到每秒10-20 次,从而改善了调节性能。

6、由于FCS省去了大量的硬件设备、电缆和电缆安装辅助设备,节约了大量的安装和调试费用,所以它的造价要远低于DCS。

FCS是一个开放的、完全分布式的、智能控制的系统,但传统DCS、PLC系统已经被使用了几十年来,发展成为一个实用型的、可靠性高的系统。随着它们各自的发展,都有向对方靠拢的趋势。像新型的DCS已有很强的顺序控制功能,而新型的PLC,在处理闭环控制方面也不弱,并且两者都能组成大型控制网络。

原文来源:技成培训