两化融合管理体系贯标成果展特辑010:航天设备制造精细化管控能力助推航天“三高”发展

摘要:上海航天设备制造总厂有限公司(简称“149厂”)是我国唯一集运载火箭、空间飞行器和战术武器地面系统产品制造、总装测试和发射场服务于一体的国有综合型航天骨干企业。围绕企业核心产品—航天型号产品高效生产研制需求,逐步打造信息化环境下的航天设备制造精细化管控能力。通过搭建MES系统,并与ERP系统、PDM等业务系统集成,实现航天产品各专业制造过程精细化管控,细化现场生产的管理粒度,减少不增值过程,加强上下游协同,通过新型能力的打造,逐步实现“高质量、高效率、高效益推动航天强国和国防建设”的“三高”目标。

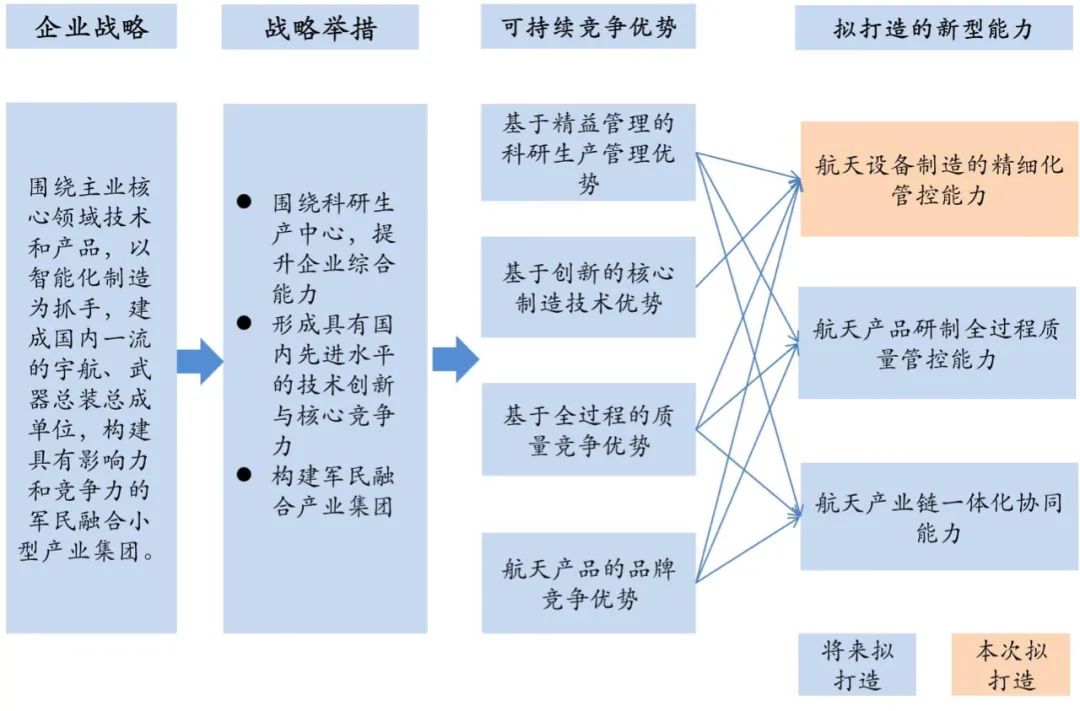

图1 149厂两化融合管理体系贯标实践

一、企业推进数字化转型的需求分析

随着新型工业化、信息化、城镇化、农业现代化同步推进,超大规模内需潜力不断释放,为我国制造业发展提供了广阔空间。各行业新的装备需求、人民群众新的消费需求、社会管理和公共服务新的民生需求、国防建设新的安全需求,都要求制造业在重大技术装备创新、消费品质量和安全、公共服务设施设备供给和国防装备保障等方面迅速提升水平和能力。全面深化改革和进一步扩大开放,将不断激发制造业发展活力和创造力,促进制造业转型升级。

新一代信息技术与制造业的深度融合,将促进制造模式、生产组织方式和产业形态的深刻变革,智能化服务化成为制造业发展新趋势。泛在连接和普适计算将无所不在,虚拟化技术、3D打印、工业互联网、大数据等技术将重构制造业技术体系,如3D打印将新材料、数字技术和智能技术植入产品,使产品的功能极大丰富,性能发生质的变化;在互联网、物联网、云计算、大数据等泛在信息的强力支持下,制造商、生产服务商、用户在开放、共用的网络平台上互动,单件小批量定制化生产将逐步取代大批量流水线生产;基于信息物理系统(CPS)的智能工厂将成为未来制造的主要形式,重复和一般技能劳动将不断被智能装备和生产方式所替代。

随着航天技术的快速发展,基于太空的应用尤其是卫星应用已渗透到社会经济活动的各个领域,成为人类应对全球性问题、发展新兴产业、保障可持续发展的不可或缺的手段。太空成为世界强国争夺的制高点之一,世界主要航天国家均加快部署实施航天计划,致力于提升进入空间和利用空间的能力,巩固和提高航天在国家整体发展战略中的地位与作用;众多新兴航天国家积极发展和利用航天技术,世界航天发展方兴未艾。我国航天正处于试验应用向业务化应用、产业化发展的转型发展关键期,面对日益增长的经济社会发展需求和国际竞争环境,亟需依托新一代信息技术,以新型能力打造为抓手,助力发展先进的航天装备体系,形成较为全面的宇宙探索能力,提高全球化、产业化、商业化发展水平,积极服务于国家战略和经济社会发展。

二、企业新型能力识别和打造的方法和路径

(一)新型能力识别的方法和路径

1. 企业战略目标及战略举措

“十三五”期间,企业围绕集团公司“推动航天强国建设、建成国际一流航天企业集团、成为国家科技创新排头兵”的总目标,深化科研生产管理模式转型,加快研发设计能力建设,以科研生产“信息化、数字化”为抓手,进一步夯实型号任务保成功的软实力,以“高质量保证成功、高效率完成任务、高效益推动航天强国和国防建设”的“三高”要求为核心内容,强化技术创新引领,坚实技术基础支撑,创新融合发展,提高科研生产保障能力,夯实基础管理能力。全面提升企业综合发展实力,全面提升企业核心竞争能力,全面巩固行业领先地位。建成适合一四九厂发展的“产品研制中心、产业孵化中心、构建行业内最具竞争力和影响力的小产业集团。

以“中国制造2025”为指导,以智能制造为发展方向,开展以总装总测、在线检测等为代表的数字化工厂建设。重点突破基于专家库的工艺优化设计、加工参数自适应控制、设备故障检测和诊断等关键技术,通过数控机构精密加工中心、热表处理中心、智能特种焊接中心等十大中心的发展,全面推进数字化工厂建设,实现生产过程实时检测监控、现场信息实时采集。

2. 识别和确定可持续竞争优势需求

根据企业的战略目标和战略举措,分析企业的可持续竞争优势有以下四个方面:

(1)基于精益管理的科研生产项目管理优势需求

将信息技术应用到企业项目管理模式,建立以项目群为单元的科研生产项目管理模式,同时加强各项目在企业资源约束下的综合策划与协同,打造适合航天制造的产品研制、项目计划、生产作业相协调的产品研制过程统筹管控;在通过对财务、人力、供应链、生产、研发、绩效等进行一体化综合管控,打造高效经营管控优势。

(2)基于全过程的质量竞争优势需求

为实现企业发展目标提升企业军品产品任务份额和产品质量等,企业将持续加强产品产业竞争优势,在已有技术和质量的基础上,持续贯彻航天质量管理理念,通过技术创新和工艺改进生产出高质量高性能的产品,落实全过程质量管理、产品数据包管理,打造同类产品质量更加稳定、品质更高的优势。

(3)航天产品的品牌竞争优势需求

十四五期间企业将结合已经建立的产品优势,进一步加强企业产品竞争优势,加强先进制造技术研发与应用力度,提高量产效率与质量;加强军品研制综合保障能力,夯实科研生产基础。

(4)基于创新的核心制造技术优势需求

先进制造技术在航天领域具有超越经济价值的战略地位,企业大力开展精密加工、热表处理、特种焊接、阀门装试、总装总测等核心专业以及先进制造领域重点技术的预先研究和技术创新工作,掌握先进制造技术充分保证产品先进性的实现,在战略上可以形成一定的威慑力量、在技术发展上占据战略高地。

3. 新型能力的识别和确定

为稳定获取可持续竞争优势需求,综合考虑企业设备设施、企业信息化现状、行业发展趋势、技术现状等,结合工业企业信息化和工业化融合评估规范及SWOT分析等工具,完成了战略优势能力梳理,识别并规划了企业在信息化环境下需打造的新型能力:

(1)航天设备制造的精细化管控能力

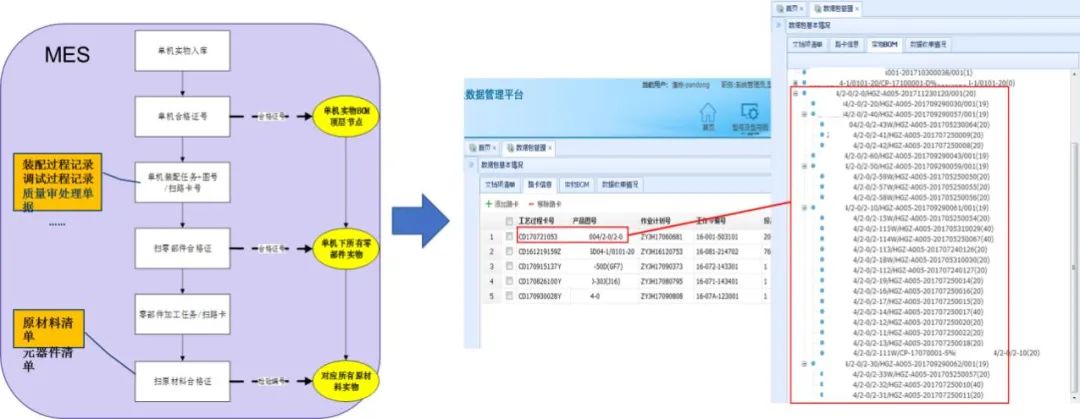

围绕企业核心产品—航天型号产品高效生产研制需求,逐步打造信息化环境下的航天设备制造的精细化管控能力。通过搭建MES系统,并与ERP系统、PDM系统、BPM系统、质量数据管理系统集成,实现航天产品计划精细化管控,优化计划、工艺、生产制造过程管控流程、细化业务流程与现场生产记录的管理粒度,减少不增值过程、加强上下游协同,提高现场数据采集效率,提高航天产品生产效率,满足高密度发射需求.

(2)航天产品全生命周期质量管控能力

打造高质量高性能的航天产品是企业的立身之本,围绕航天产品工艺管理、过程控制、不合品管理、产品检验、外协质量控制、工艺管理、生产现场的全生命周期过程,打造信息化环境下的航天产品全生命周期质量管控能力,实现产品数据包电子化,产品研制生产过程中形成结构化、规范化的质量数据,提高对过程量化控制和智能质量决策的信息化支持能力。

(3)航天产业链一体化协同能力

基于航天产业链一体化协同能力,致力于实现制造企业、设计院所、供应商、客户间的协同运作能力,通过内部集成系统的基础上,将航天制造业上下游的协同能力延伸,打造航天产业的协同平台,及时共享设计资源、生产计划、物料需求、采购计划、生产状况及质量信息的内外部共享、加强航天产品设计、研发、采购、计划、生产、交付等核心环节之间的综合集成运作,深化航天设备制造的精细化管控。促进航天产业链上下游的系统创新和一体化发展体系,完成对产品的全生命周期,全产业链的掌控,有效发挥价值链效应。

图2 企业新型能力识别路径

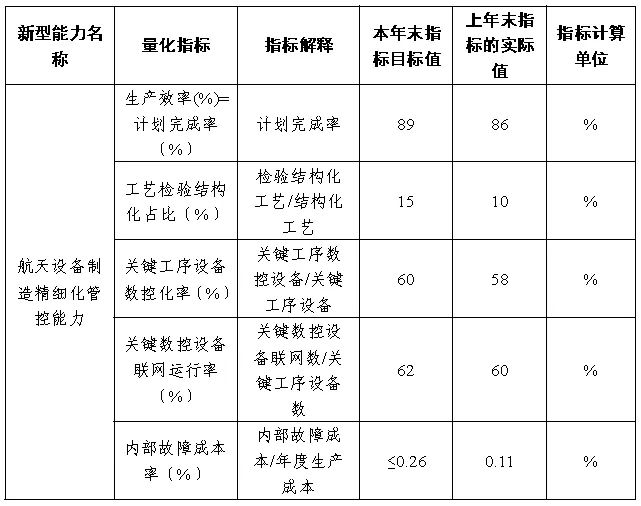

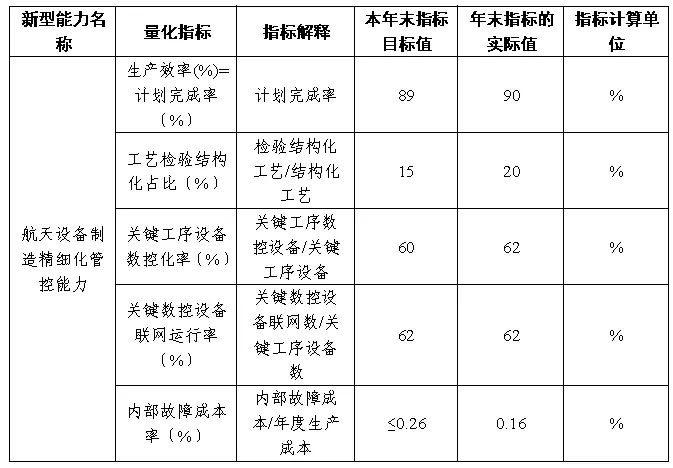

根据企业的发展规划和信息化建设现状,围绕149厂核心航天型号产品高效生产研制需求,企业将优先打造“航天设备制造的精细化管控能力”,并制定以下新型能力年度目标:

表1 新型能力年度目标

(二)新型能力打造过程的方法和路径

1. 实施方案策划

企业以“航天设备制造的精细化管控能力”作为优先打造能力,将优先开展基于MES系统的制造过程管控,实现与总装车间生产计划的统一对接,统一协调,统一监控,同时实现各加工车间之间生产过程的相互协作,车间工序间的相互流转,形成统一的生产过程追溯记录,力争实现生产各个环节的精细化管控。

(1)现场作业流程数字化、信息化,建设车间制造执行管理平台

以工艺文件结构化、流程化为基础,车间计调人员通过ERP系统下达生产计划,MES系统获取全部工艺信息,物资信息,在MES系统中创建工艺过程卡,并作为源头发起物资发料申请和总装现场作业,并通过系统贯通生产业务流程,包括生产调度管理、生产准备管理、生产作业管理、生产过程质量管理、车间配套库管理、工装工具管理、仪器仪表管理等,实现生产过程的精细化管控;

(2)实时追踪总装生产全过程,建立车间运营信息管理平台

实现各个环节的数字化作业,生产过程中充分利用编码与扫描技术,减少人工干预,提高作业效率同时降低差错率;实现生产准备的状态管理,对于生产准备的各项条件通过与各业务系统衔接,提前获取生产条件完备所需的信息,便于生产计划的准确排产;建立车间数字化看板,根据管理和监控需要,实时反映各项工作状态、进度等;

(3)MES系统与各业务系统集成,实现计划、工艺、制造、质量等过程的数据贯通

与PDM系统集成,实现生产BOM、全部工艺数据的接收;与ERP系统集成,实现生产计划下达、物料信息处理,转换成车间生产任务进行生产过程管控;与BPM系统集成,实现对生产过程中发现的质量问题快速闭环;与质量数据包管理平台集成,实现与产品全生命周期质量数据的采存管用。

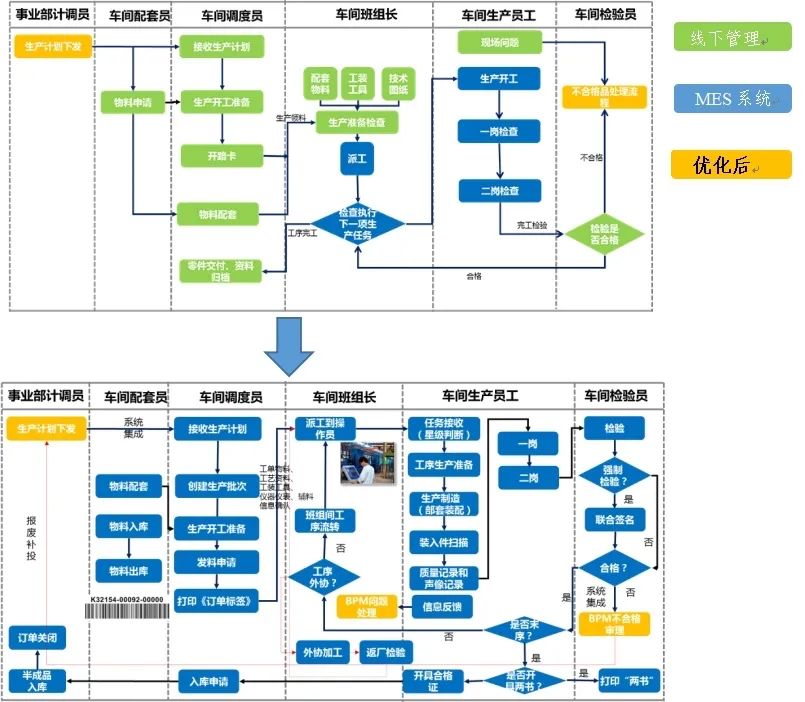

2.业务流程优化与组织结构变革

优化前车间现场作业进度依赖计调人员线下追踪,车间作业计划依靠生产调度会进行协调,生产现场的状态不透明,依赖生产周例会进行信息汇总;优化后数字化跟踪现场进度,为车间的生产作业在协调会前提供可靠信息,提供生产准备时间和资源,生产状态和生产进度通过系统及时反馈,节约生产协调时间;优化前现场生产准备协调环节多,物资配套的纸质合格证明现场管理散乱,交付资料以纸质方式管理,容易发生信息缺失的问题;优化后条码化物料生产工序配套作业,电子化管理合格证,减少纸质文件现场管理,电子化交付零件合格证等产品资料,条码化管理物料消耗(包括外配套件的管理与物料消耗),防止现场错装、漏装的情况发生,并自动生成装配实物BOM。优化前现场生产问题反馈和跟踪不及时,问题难以及时闭环,优化后生产问题在MES平台发起与跟踪,及时掌握在制品生产历史状态。优化前现场操作人员以纸质工艺流转和管理,质量数据以纸质文件记录,声像记录与生产过程分离,需要后期人工匹配,工作量巨大,且质量数据难以被追溯和利用;优化后结构化工艺文件解析,现场在线采集质量数据、声像文件,为产品质量数据包提供可追溯的产品电子档案。

图3 业务流程与组织结构优化前后对比

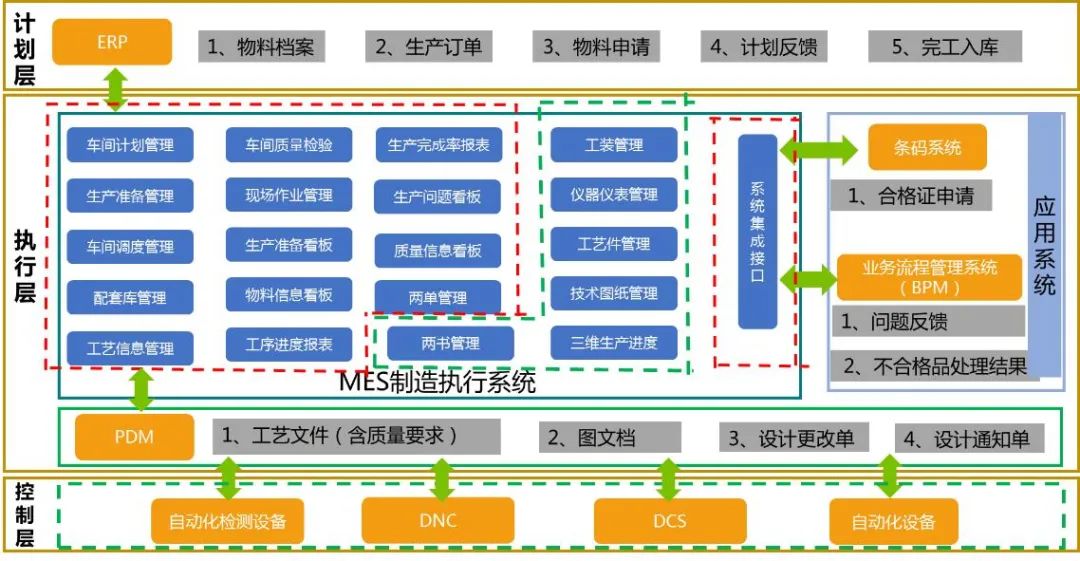

2. 技术实现

企业智能制造执行系统(MES)实现了从分厂接收事业部下发的生产计划并对生产计划信息管理,包括生产物料准备、工艺准备、工装仪器仪表准备查询、生产作业管理、生产过程质量管理、车间配套管理、合格证申请、现场问题反馈、生产完工入库申请、工装工具管理、仪器仪表管理以及基础建模与工艺建模管理,并与ERP系统、PDM系统、BPM系统、条码系统、质量数据包系统集成,完成数据在各业务系统间的有效传递。

图4 一四九厂智能制造执行系统总体框架

(1)生产调度管理

实现车间计划的创建和下发,同时能接收事业部下发的计划,形成车间级的生产计划;现场可以按照生产批次号、产品名称、图号、时间信息查询生产计划,并可以进行生产进度的追踪,便于掌握生产进度,对生产进行监督和管理;可实现对工人、设备的任务情况进行查询,便于计调人员任务安排;计调人员可通过生产准备看板查看实际的生产计划准备情况,对于已经具备装配条件的生产计划,可进行任务派发的工作;实现对部套装配任务进行批次管理,可支持对生产批次的创建,以及与之对应的加工过程的管理;。

(2)生产现场执行管控

现场作业执行管理是以最佳的方式将企业生产的诸要素、各环节和各方面的工作有效地结合起来,形成联动作业和连续生产,以最少的耗费,取得最大的生产成果和经济效益。为了实现一四九厂下设各个分厂的生产现场管理的连续性、平行性、协调性和均衡性,系统通过条码化的解决方案,以工艺过程卡上的批次条码为主要管控和追溯对象,最终实现在制品的追溯管控功能。

(3)物流管理

车间配套员根据生产订单到物资库领取物料,物料到分厂的配套库,配套员通过扫描物料合格证条码进行入库作业;通过与ERP系统集成,获取物料的属性信息。

①发料申请:根据离散订单、批次信息,向物资部申请发料。

②生产准备管理:生产执行前获取工艺、物料、工装、刀量具等准备情况,判断开工条件。与PDM、ERP系统集成,通过实时接口获取工艺、物料等准备情况及具体数据。

③配套管理:当车间配套员依据PBOM检查,将齐套的所有物料进行合格证扫描,生成并打印物料配套码,完成物料配套;

④物料配送:当现场人员到配料库领取物料时,车间配套员扫描配套码、员工编码,将已配套完成的物料发放给现场人员。

(4)生产过程质量管理

车间质量管理是航天器结构件智能生产的核心环节,需要对下设的各个分厂的生产线来料、在制品和成品质量进行严格控制,主要由检验、分析、控制三个环节组成,通过系统可以有效管理产生的各种质量问题、分析故障原因、及时反馈质量问题,并采用必要的手段处理质量问题,从而有效地监控物料的质量。

(5)与各业务系统集成

与PDM系统集成,实现PBOM、工艺文件、结构化工艺要求的传递;

与ERP系统集成,获取项目计划、物料信息,实现车间生产任务的过程管控;

与BPM集成,对生产过程中的质量问题进行闭环处理;

与质量数据包平台集成,实现质量信息的采集、存储和利用。

4. 数据开发利用

(1)质量数据包应用

企业通过MES系统的建设,梳理并规范了现有数据资源,打通与质量数据管理平台的集成链路,有效提取MES系统中的装配信息以及质量数据,通过装配实物BOM的获取,提取产品的工艺使用情况,物料装配情况,生产过程控制情况,质量问题处理情况等,并采集的过程信息进行数据梳理、分类、筛选和汇总,形成基于单件产品的质量数据包,并通过线上形式提交客户。同时数据的积累也为后续产品质量分析、物资选用、基线比对、工艺设计优化等做支撑。

图5 质量数据包系统基于实物BOM采集数据

图5 质量数据包系统基于实物BOM采集数据

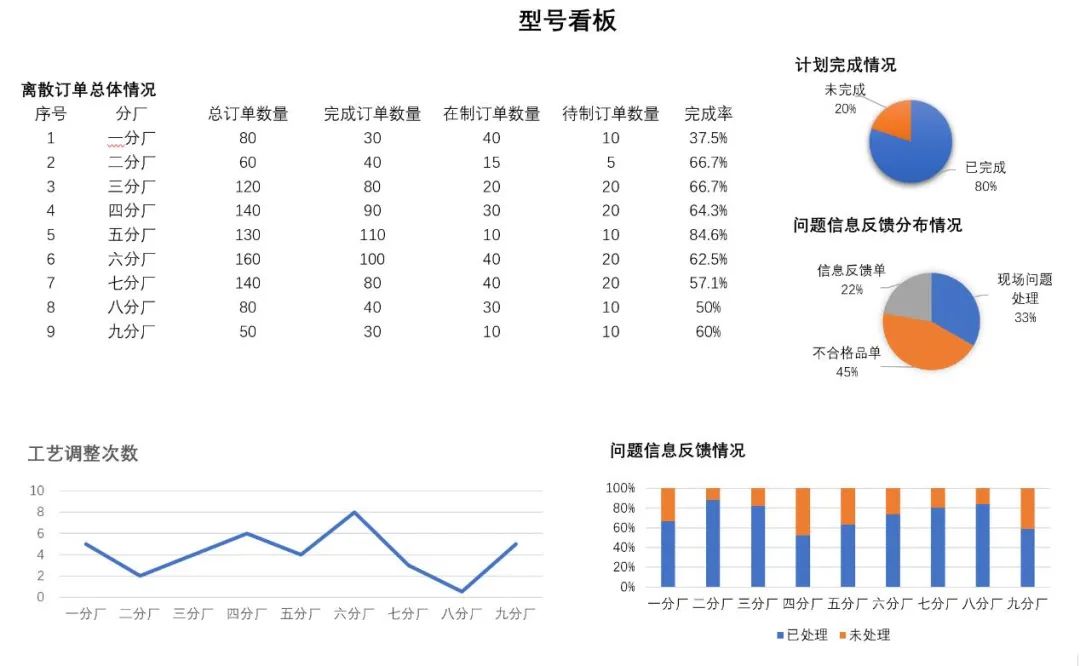

(2)生产现场可视化看板应用

为满足生产现场管理各类人员了解生产信息的需求,基于MES系统的工艺数据、计划执行情况数据、生产过程数据以及检验检测数据等,定制车间个性化看板,便于生产过程的透明、监督与管控。根据车间的不同角色以及展示维度,看板内容主要分为总体型号看板、分厂看板、部套看板、班组/工位等四大类型。各类看板通过参数设置,显示相应的内容,包括各分厂离散订单总体情况、计划完成情况、问题信息反馈情况、工艺变更情况等。

图6 生产现场可视化看板

三、实施效果与主要作用

通过在信息化环境下新型能力的打造活动,在“航天设备制造的精细化管控能力”方面取得了以下成效与作用:

(一)实施成效

1. 新型能力年度目标全部实现

通过全年信息化环境下的新型能力打造,两化融合目标全部实现。车间生产效率在MES系统的牵引下得到显著提升,计划完成率大90%;工艺检验结构化编制工作除原来的阀门装配车间、总装车间的总装工艺,此次的检验结构化工艺还扩展到钣金、电装等专业加工工艺,涉及到的型号由原来的26个提升到今年的36个,结构化占比也有较大幅度提升,占全部结构化工艺的20%;关键工序设备新增智能物流存储装备、车铣复合加工中心、卫星大型复合材料构建装配等9台设备,钣金车间的钻膜及拉弯设备联网运行,使得关键工序设备数控化率和关键数控设备联网运行率有效提升,达到目标值;内部故障成本通过MES系统中对质量检验要求的细致拆分,以及质控过程的线上把控,内部故常成本率控制在0.26%以下,并较往年下降8%左右。

表2 新型能力年度目标实现情况

2. 总装配套产品进度效率提升

通过MES系统的应用,将需要手工填写的数据用扫码等方式代替,现场操作填写某一工序检验记录的时间从1分钟缩减至30秒,减少工人和检验员手工填写记录的工作量50%;将声像记录的采集方式由相机拍摄手工导入,到用MES系统自动上传绑定到数据采集点,分厂检验员收集声像记录时间从2分钟缩减至1分钟,提高声像记录采集的效率50%;用扫码装入半成品和元器件,系统自动生成装入件清单和元器件清单,填写装机清单的时间从5分钟缩减至1分钟,提高装入件原始质量记录效率80%;通过系统查询质量记录时间从10秒钟缩短至2秒钟,提高质量追溯效率80%。

3. 批次性合格率显著提升

通过系统自动比对、纠错,可以对现场生产使用的工艺版本进行有效控制;对工序加工的人员星级进行系统判断,扫码记录加工人和检验员,可以有效控制操作人员的加工能力;通过现场填写实测值的系统自动比对,可以有效提高产品的检验质量。根据质量部门季度指标统计:2020年第三季度比第一季度合格率提升0.58%,批次性不合格次数降低了38.23%,批次性报废次数降低了42.10%,故障成本率下降0.04%。

(二)主要作用

1. 帮助公司有效识别和打造新型能力

两化融合管理体系帮助公司有效识别了与公司战略一致的可持续竞争优势和新型能力需求,并按照一套行之有效的方法策划和打造新型能力,引导公司有效识别战略、优势和能力。贯标过程中,通过战略管理工具开展自我诊断和对标,从战略出发,识别可持续竞争优势,开展新型能力的顶层设计,提出目标和实现路径,形成业务流程优化需求、组织结构和职责调整需求、技术实现需求、数据开发利用需求、资源保障需求等,并进行统筹安排和协同推进,持续跟踪和评估能力打造过程,确保新型能力的有效实现。

2. 促进公司建立适应数字化转型时代的治理体系

以新型能力为主线组织开展两化融合活动,帮助公司统一目标和共识,建立起适应数字化转型时代的可持续竞争优势需求的治理体系。促使公司建立起全员参与的两化融合组织体系。通过贯标工作,统一了各级领导乃至全员对于两化融合重要性以及目标、路径的认识。建立起一把手担任最高管理者、决策层领导担任管理者代表、各职能和层次领导共同参与的两化融合组织体系,明确了职责和任务分工。搭建起覆盖全员的两化融合考核、评估、总结以及项目专题会的协调沟通机制。对照两化融合管理体系标准,公司结合自身业务特点和管理需求,系统梳理并补充完善了现有管理制度,以流程为导向调整优化制度间的关系,破除部门职能分工壁垒,建立起信息化环境下新型能力的识别与策划、打造及运行机制。

3. 引导企业提升数据的核心驱动作用

两化融合管理体系中强调了数据的核心驱动作用,以及对数据开发利用的制度化要求,引导公司将数据作为可持续发展的核心驱动要素。培养全员的数据意识。通过贯标,向全员传达了数据的重要作用,明确了信息资源标准化、数据管理、数据开发利用等的责任主体、内容和方法,同时提升数据对技术、流程、组织的优化作用。引导公司在新型能力打造过程中重点关注海量数据的跨职能、跨层次、跨时间的全面采集、实时传输和深度挖掘,依据绩效指标、生产经营等方面的数据结论,不断改善和优化技术应用、业务流程和组织结构。

上海航天设备制造总厂有限公司

材料执笔人:杨柳 程辉